El gran desafío de toda fábrica es el de optimizar procesos mediante la anticipación, control y corrección de errores. Una herramienta que está revolucionando este reto es el del gemelo digital en la industria, el tema que abordaremos en el artículo de hoy de MESbook.

Se trata de una réplica informática de las funcionalidades de la planta, pero conectadas en tiempo real a cada una de las piezas de la cadena productiva. ¿Quieres conocer cómo funciona? ¡Te lo contamos!

¿En qué consiste el gemelo digital?

Los avances tecnológicos nos están permitiendo monitorizar todo lo que sucede en los distintos hilos que conforman el engranaje de una fábrica. Sin embargo, cada cambio o prueba no deja de estar sujeto a riesgos económicos.

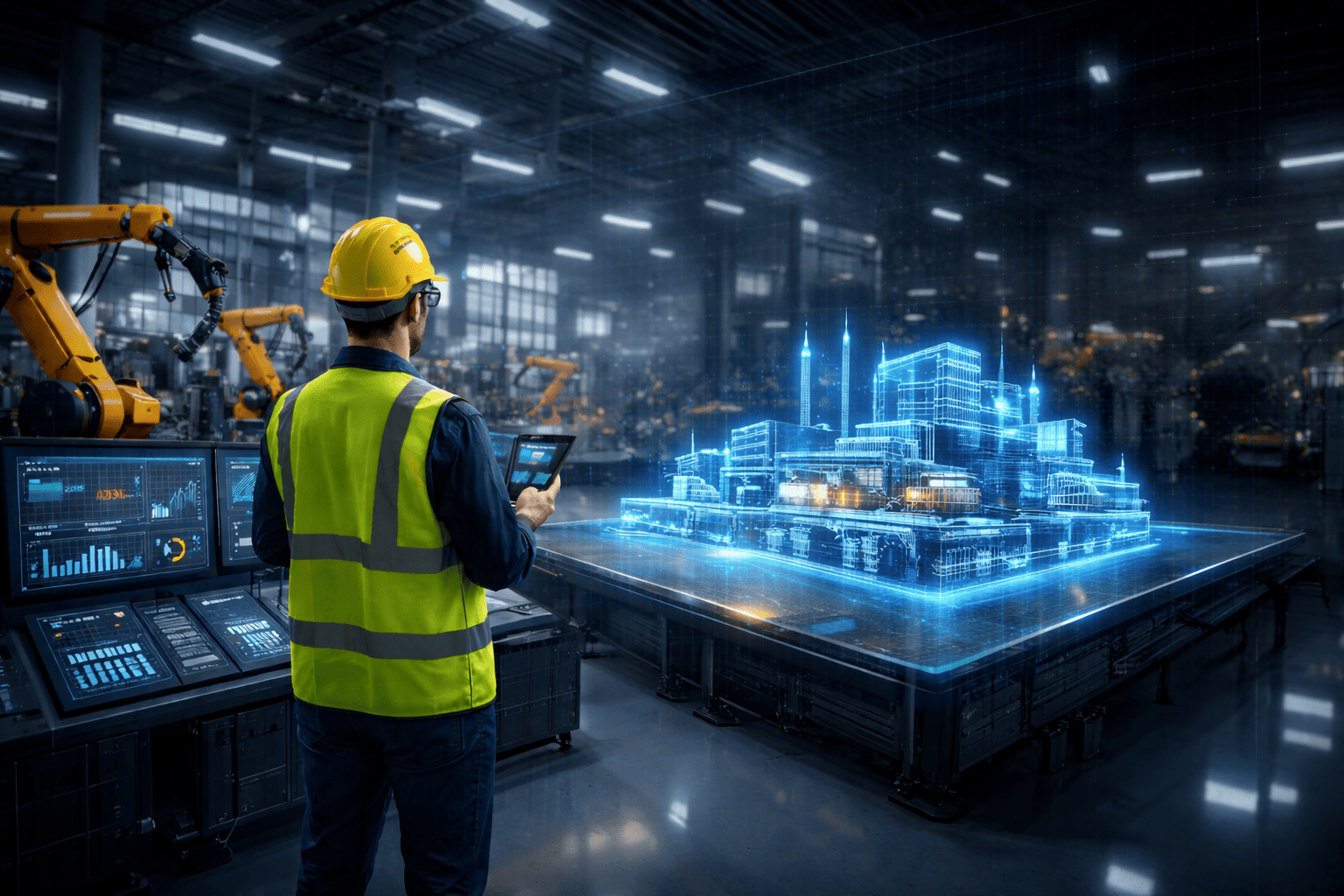

Es ahí donde entra en juego el gemelo digital en las fábricas. Se trata de una copia digital del propio sistema, que toma datos de lo que está pasando en la realidad, pero funcionando de forma simulada en un entorno virtual.

De este modo, los técnicos pueden experimentar diferentes ajustes o escenarios que responderán tal y como lo harían los elementos que están instalados en la propia planta.

¿Qué necesita una empresa para crear su primer gemelo digital?

Para generar un gemelo digital es necesario que la industria esté digitalizada con antelación y bajo la tutela de un sistema MES como el nuestro. El motivo es claro, ya que existe la necesidad de disponer de datos verosímiles en tiempo real que procedan de cada una de las áreas de las fases productivas.

A través del IoT y el software adecuado, no solo se obtiene la información, sino que esta se representa de forma clara para que pueda ser procesada y entendida con facilidad.

Es un aspecto clave para que el sistema virtual funcione. Si los datos sobre los que se asentará no son reales, nada de lo que se pueda hacer con él será útil en la gestión de la planta.

Ahorros y mejoras operativas comprobadas al usar simulaciones

Bajo esta tesitura, cabe pensar que son muchos los beneficios que implica el incorporar una solución así en nuestra fábrica. De entre todos, los más ventajosos serían los siguientes:

- El equipo técnico podrá realizar cualquier prueba de ajuste de parámetros, parones o modificaciones de procesos sin que esto suponga un riesgo para el negocio.

- Facilita la planificación de consumos energéticos en diferentes situaciones por las que pueda atravesar la empresa.

- Permite predecir las necesidades futuras ante cambios en la demanda, pudiendo anticiparse a la compra-venta de recursos.

- Ayuda a regular la gestión de equipos, modificaciones de personal y reestructuración de departamentos.

¿Cómo anticipar fallos y cuellos de botella sin parar la planta?

La gran ventaja del gemelo digital es su capacidad para detectar anomalías antes de que afecten al rendimiento real. Al reproducir en un entorno virtual lo que ocurre en cada máquina o línea, se identifican patrones que suelen pasar desapercibidos en el día a día. Esto permite actuar con margen de maniobra y sin causar interrupciones.

Gracias a la simulación, los técnicos pueden probar escenarios que en la fábrica resultarían demasiado arriesgados o costosos. Por ejemplo, comprobar cómo impactaría una variación en la velocidad de una línea, un cambio de receta o la reducción de personal en un turno concreto. El gemelo digital muestra de inmediato dónde aparecerían los cuellos de botella.

Además, al estar alimentado con datos reales, el sistema aprende del histórico y reconoce tendencias que anticipan posibles fallos. Aquí es donde MESbook aporta un valor diferencial, al conectar toda la captura de datos en tiempo real y ofrecer una visualización clara de cada indicador.

El resultado es una planta más predecible, más segura y con una capacidad de respuesta mucho mayor.

Si se combina con un buen sistema MES, esta anticipación se traduce en menos paradas, menos desperdicio y decisiones más precisas.

¿Y quién mejor que nosotros para ayudarte a obtener mejores resultados? Solo tienes que enviarnos un mensaje, y estaremos encantados de asesorarte para que tu empresa entre de lleno en la industria 4.0. ¡Te esperamos!